您好!歡迎訪問鄭州華之強重工科技有限公司!

- 聯系我們

- 關注微信

您好!歡迎訪問鄭州華之強重工科技有限公司!

免費咨詢熱線

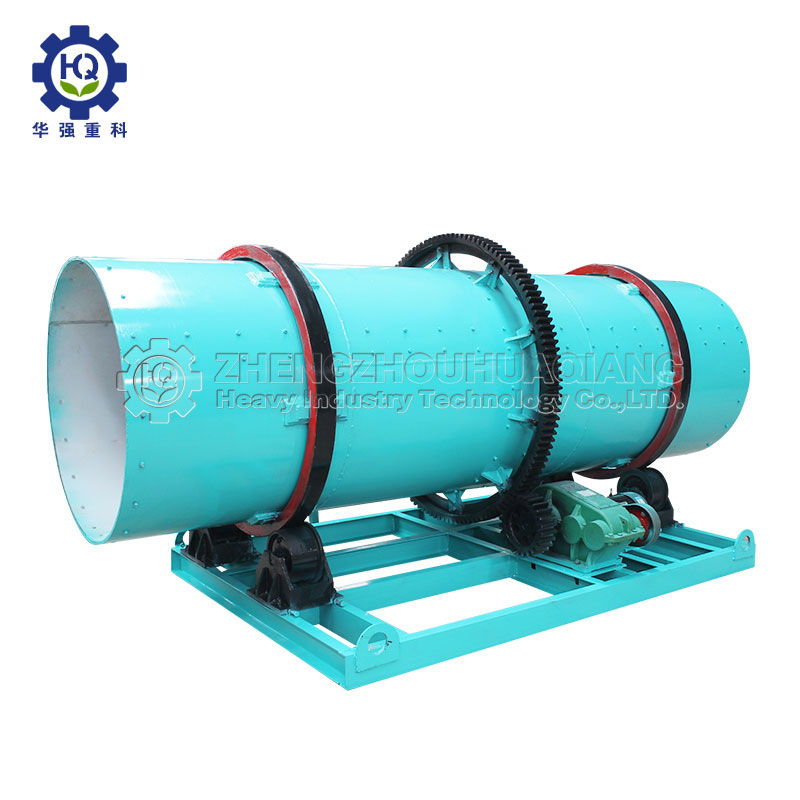

186-0384-7333在復合肥生產領域,轉鼓造粒機憑借適應性強、造粒均勻、產能穩定等優勢,成為復合肥造粒的 “核心專用設備”。而一條高效的轉鼓造粒機生產線,并非單一設備的簡單組合,而是需根據復合肥原料特性(如氮磷鉀配比、有機肥與無機肥混合比例)、產能需求(時產 1-20 噸)進行科學配置,才能實現 “原料預處理 - 造粒 - 干燥 - 冷卻 - 篩分 - 成品包裝” 的全流程高效運轉。本文將從生產線核心配置、流程設計、與復合肥造粒的適配優勢、選購與維護要點等方面,全面解析轉鼓造粒機生產線,為復合肥生產企業提供實用參考。

復合肥生產中,造粒環節直接決定成品顆粒的強度、均勻度、水溶性(或緩釋性),傳統造粒設備(如圓盤造粒機、擠壓造粒機)在處理復雜原料時,常面臨三大痛點,而轉鼓造粒機恰好能針對性解決:

原料適應性差,混合造粒難度高

復合肥原料成分復雜(如尿素、磷酸一銨、氯化鉀、有機肥腐殖酸等),物理特性差異大(有的易吸潮、有的流動性差)。傳統圓盤造粒機對原料濕度、配比敏感度高,稍不控制就易出現 “顆粒粘連” 或 “造粒不成形”;擠壓造粒機則對原料硬度要求嚴格,需提前將原料粉碎至極細粒度(80 目以上),否則易導致模具堵塞,無法適配 “有機肥 + 無機肥” 混合造粒場景。

產能低且不穩定,難滿足規模化生產

中小型復合肥企業(時產 3-5 噸)或大型企業(時產 10 噸以上)對產能穩定性要求高。傳統圓盤造粒機單臺時產多在 1-3 噸,若要提升產能需多臺并聯,不僅增加設備投入,還易因各設備參數差異導致成品粒度不均;擠壓造粒機則受模具轉速限制,產能提升空間有限,且長期運行后模具磨損會導致產能下降 10%-20%。

成品顆粒質量差,市場競爭力弱

復合肥成品需滿足 “顆粒圓整度≥90%、抗壓強度≥20N” 等行業標準,才能保證運輸中不易破碎、施用時均勻溶解。傳統設備造粒時,顆粒易出現 “大小不均”(如圓盤造粒機顆粒直徑差達 2-3mm)、“強度不足”(擠壓造粒機顆粒易脆裂)等問題,需額外增加篩分、返工環節,增加生產成本,降低市場競爭力。

而轉鼓造粒機通過 “滾動造粒” 原理,能適配多種復合肥原料,穩定提升產能與顆粒質量,因此成為復合肥造粒的專用優選設備,其生產線配置也需圍繞 “解決上述痛點” 展開。

一條完整的轉鼓造粒機生產線,需涵蓋 “原料預處理 - 造粒 - 干燥 - 冷卻 - 篩分 - 成品處理” 6 大核心系統,每個系統的設備選型與參數匹配,直接影響生產線整體效率。以下為各系統的關鍵配置與功能:

復合肥原料需先經過粉碎、混合、調質,確保水分、粒度、均勻度符合造粒要求,核心設備包括:

原料粉碎機:針對硬度較高的原料(如磷酸一銨、氯化鉀顆粒),選用 “錘片式粉碎機” 或 “無篩網鏈式粉碎機”(處理含纖維的有機肥原料時),將原料粉碎至 60-80 目,避免粗顆粒影響造粒均勻度。例如處理 “有機肥 + 無機肥” 混合原料時,無篩網鏈式粉碎機可同時粉碎腐殖酸纖維與無機肥顆粒,粉碎效率比傳統設備提升 30%。

原料混合機:采用 “雙軸槳葉混合機”,將粉碎后的氮、磷、鉀原料與有機肥(或填充料)按配方比例混合,混合均勻度達 95% 以上。設備配備 “強制攪拌槳葉”,可避免原料因密度差異出現 “分層”(如尿素密度小易浮于表面),確保后續造粒時每顆顆粒成分一致。

調質機:通過 “蒸汽加熱 + 噴水” 調節原料濕度至 25%-35%(不同復合肥類型濕度要求不同:水溶性復合肥需 25%-28%,緩釋復合肥需 30%-35%),同時提升原料溫度至 40-50℃,增強原料黏性,為造粒提供 “黏性基礎”。調質機內設有 “螺旋攪拌裝置”,確保濕度、溫度均勻傳遞至每批原料。

造粒系統是生產線核心,以 “轉鼓造粒機” 為核心,搭配 “噴漿裝置”,實現高效造粒:

轉鼓造粒機:設備主體為傾斜式旋轉圓筒(傾斜角度 3°-5°,轉速 15-25r/min),內壁設有 “抄板”(材質為耐磨錳鋼,使用壽命 1-2 年)。原料從進料端進入后,隨轉鼓旋轉被抄板揚起、灑落,同時與噴漿裝置噴灑的 “黏結劑”(如淀粉溶液、腐殖酸液,根據復合肥類型選擇)混合,逐漸形成圓整顆粒。其關鍵參數需匹配產能:時產 3-5 噸生產線選直徑 1.2-1.5m、長度 4-5m 的轉鼓;時產 10-15 噸生產線選直徑 2.0-2.2m、長度 6-8m 的轉鼓。

噴漿裝置:由 “儲漿罐 + 高壓噴槍” 組成,噴槍均勻分布在轉鼓進料端,將黏結劑霧化后噴灑在原料表面,黏結劑用量根據原料濕度調整(一般占原料總量的 5%-8%)。例如生產水溶性復合肥時,噴漿裝置噴灑 “聚乙二醇溶液”,既能增強顆粒黏性,又不影響肥料水溶性;生產緩釋復合肥時,噴灑 “硫磺懸浮液”,為后續緩釋涂層奠定基礎。

造粒后的濕顆粒(水分 30%-35%)需通過干燥去除水分至 10%-15%(行業標準要求),核心設備為 “回轉式干燥機”:

設備結構與轉鼓造粒機類似,為傾斜式旋轉圓筒,內部設有 “抄板” 與 “熱風通道”。熱風爐產生的熱風(溫度 120-180℃,水溶性復合肥需 120-150℃,避免高溫破壞養分;緩釋復合肥可 150-180℃)從干燥機一端進入,與濕顆粒逆向接觸,通過 “對流換熱” 快速去除水分。

關鍵配置:干燥機出口設有 “水分在線監測儀”,實時監測顆粒水分,若水分超標(>15%),自動調節熱風溫度或轉鼓轉速,確保成品水分穩定。

干燥后的顆粒溫度達 60-80℃,若直接進入篩分環節,易因溫度過高導致顆粒粘連結塊,需通過 “回轉式冷卻機” 冷卻至室溫(25-30℃):

冷卻機內通入常溫空氣(或低溫冷風,大型生產線可選),與高溫顆粒逆向流動,通過 “換熱” 降低顆粒溫度。同時,冷卻過程中顆粒表面水分進一步揮發(水分可再降低 1%-2%),提升顆粒硬度(抗壓強度可提升至 25-30N)。

優勢:相比 “風冷輸送帶”,回轉式冷卻機冷卻均勻,且能避免顆粒在冷卻過程中破碎(破碎率<1%)。

冷卻后的顆粒需通過篩分去除 “不合格顆粒”(過細粉末或過大顆粒),核心設備為 “振動篩分機”(多采用三層篩網設計):

上層篩網(孔徑 4-5mm):篩選出過大顆粒(直徑>5mm),通過 “返料輸送帶” 送回原料粉碎機重新粉碎,避免浪費;

中層篩網(孔徑 2-3mm):篩選出合格顆粒(直徑 2-5mm,符合復合肥行業標準),送入后續成品處理環節;

下層篩網(孔徑 0.5-1mm):篩選出過細粉末(直徑<2mm),通過 “返料風機” 送回原料混合機重新造粒,實現原料 “閉環回收”,原料利用率達 98% 以上。

關鍵參數:篩分機處理量需與生產線產能匹配(如時產 5 噸生產線,篩分機處理量需≥6 噸 / 小時,預留緩沖空間),篩網材質選用不銹鋼(防腐蝕,適配含鹽分的復合肥原料)。

合格顆粒需經過 “包膜(可選)- 計量包裝 - 儲存”,完成最終成品處理:

包膜機(可選,多用于緩釋復合肥):將緩釋劑(如樹脂涂層、硫磺涂層)均勻包裹在顆粒表面,形成緩釋層,延長肥料肥效期(從 30 天延長至 90-120 天)。包膜機采用 “旋轉圓筒 + 噴霧裝置”,包膜均勻度達 90% 以上。

計量包裝機:采用 “自動稱重包裝機”,精度 ±0.2kg(符合行業計量標準),包裝速度根據產能調整(如時產 5 噸生產線,包裝速度可達 20-30 袋 / 分鐘,每袋 50kg),配備 “縫包機” 自動完成袋口縫合,減少人工操作。

成品儲存:包裝后的成品存入 “通風干燥倉庫”,倉庫內需控制濕度(<60%),避免成品吸潮結塊(可配備除濕機,大型倉庫可選)。

轉鼓造粒機生產線通過科學配置,能完美適配復合肥造粒的多樣化需求,展現出 4 大核心價值,成為復合肥生產企業的首選:

無論是純無機復合肥(如氮磷鉀三元復合肥)、有機 - 無機復混肥(如含 30% 有機肥的復混肥),還是特殊復合肥(如含微量元素的功能性復合肥),轉鼓造粒機生產線都能適配:

針對有機 - 無機復混肥:原料預處理系統的無篩網鏈式粉碎機可粉碎有機肥中的纖維(如腐殖酸、秸稈粉),混合機確保有機肥與無機肥均勻混合,轉鼓造粒機的 “滾動造粒” 能避免纖維纏繞導致的造粒不均,解決傳統設備 “有機原料難造粒” 的痛點。

針對功能性復合肥:噴漿裝置可精準添加微量元素(如鋅、硼、鐵溶液),確保每顆顆粒都含有足量微量元素,避免傳統造粒中 “微量元素分布不均” 的問題。

轉鼓造粒機生產線產能可靈活調整,從時產 1 噸(小型家庭農場配套生產線)到日產能 200 噸(大型復合肥工廠)均可實現,且產能穩定性強:

小型生產線(時產 1-3 噸):配置直徑 1.0-1.2m 轉鼓造粒機 + 簡易干燥冷卻系統,投資成本低(約 50-80 萬元),適合鄉鎮小型復合肥廠或家庭農場自用;

中型生產線(時產 5-10 噸):配置直徑 1.5-2.0m 轉鼓造粒機 + 全套系統(含包膜機),投資成本 150-300 萬元,適合區域型復合肥企業;

大型生產線(時產 15-20 噸):配置直徑 2.2-2.5m 轉鼓造粒機 + 自動化控制系統(PLC 控制),投資成本 500-800 萬元,適合全國性大型復合肥工廠,可實現 “無人化操作”,產能波動<5%。

通過全流程配置優化,轉鼓造粒機生產線生產的復合肥成品,能滿足嚴苛的行業標準:

顆粒圓整度:≥92%(傳統圓盤造粒機約 80%),外觀美觀,市場接受度高;

顆粒均勻度:合格顆粒(2-5mm)占比≥95%,過細粉末與過大顆粒占比<5%;

抗壓強度:≥25N(傳統擠壓造粒機約 18-22N),運輸破碎率<2%,施用時不易結塊;

養分均勻度:氮磷鉀養分偏差≤2%(混合機與造粒環節雙重保障),符合 GB/T 15063-2020《復合肥料》標準。

相比傳統造粒生產線,轉鼓造粒機生產線通過 “設備協同 + 工藝優化”,能耗與成本顯著降低:

能耗優勢:每噸復合肥綜合能耗(電 + 煤 / 天然氣)約 80-120kW?h,比圓盤造粒生產線降低 20%-30%(主要因轉鼓造粒效率高,無需反復造粒);

原料成本:通過篩分系統的 “閉環回收”,原料利用率達 98% 以上,比傳統生產線(原料利用率約 90%)每噸節省原料成本 50-100 元;

人工成本:中型以上生產線可實現 “自動化控制”,需 1-2 人監控即可(傳統生產線需 5-8 人),每噸人工成本降低 30-50 元。

復合肥生產企業在選購轉鼓造粒機生產線時,需結合自身 “產品類型、產能需求、預算”,重點關注 5 大關鍵維度,避免設備與需求 “錯配”:

不同復合肥類型對生產線配置要求不同,需先明確產品定位:

若生產 “水溶性復合肥”:需選擇 “耐腐蝕設備”(如不銹鋼轉鼓、不銹鋼篩分機),避免原料中的鹽分(如氯化鉀)腐蝕設備;干燥溫度需控制在 120-150℃,避免高溫破壞水溶性養分;

若生產 “有機 - 無機復混肥”:需在原料預處理系統增加 “無篩網鏈式粉碎機”,確保有機肥纖維粉碎徹底;轉鼓造粒機需選用 “大直徑抄板”,避免纖維纏繞;

若生產 “緩釋復合肥”:需增加 “包膜機”,且包膜機需與轉鼓造粒機產能匹配(如時產 5 噸生產線,包膜機處理量需≥5 噸 / 小時)。

生產線產能需與企業 “實際銷量 + 未來 1-2 年增長預期” 匹配:

若當前銷量為每日 20 噸(年銷量 7000 噸),建議選擇時產 3-5 噸生產線(每日工作 8 小時,產能 24-40 噸),預留增長空間;

若未來計劃擴產(如 1 年內銷量預計增長 50%),可選擇 “模塊化生產線”(核心設備如轉鼓造粒機、干燥機可后期擴容),避免重復投資。

注意:產能標注需明確 “標準產能”(基于原料濕度 25%-30%、粒度 60-80 目),若原料濕度偏高(>35%),實際產能會降低 10%-15%,需提前與廠家溝通。

復合肥原料多含腐蝕性成分(如硫酸根、氯離子)或硬度高的顆粒(如磷酸一銨),設備材質直接影響使用壽命:

轉鼓造粒機內壁 / 抄板:選用高錳鋼(Mn13),耐磨性能強,使用壽命 1-2 年(普通鋼材僅 3-6 個月);

原料接觸部件(混合機槳葉、篩分機篩網):選用 304 不銹鋼,防腐蝕,適配含鹽分、酸性的復合肥原料;

熱風爐 / 冷卻機外殼:選用 Q235 鋼板(加厚型,厚度≥8mm),耐高溫、抗變形。

自動化程度影響生產線人工需求與操作難度,可分三檔選擇:

基礎自動化(適合小型生產線):關鍵設備(如造粒機、干燥機)配備手動調節按鈕,篩分機、包裝機需人工輔助,需 3-5 人操作;

中度自動化(適合中型生產線):配備 PLC 控制系統,可自動調節轉鼓轉速、熱風溫度、篩分機振幅,僅需 1-2 人監控,故障自動報警;

高度自動化(適合大型生產線):配備 “中央控制系統”,可實現遠程監控、數據記錄(如每批次原料配比、成品水分)、自動排障,幾乎無需人工干預,且可對接企業 ERP 系統,實現生產全流程數字化管理。

Copyright ? 2012-2021 鄭州華之強重工科技有限公司 版權所有 豫ICP備19034113號-4 XML地圖 平臺電子營業執照信息公示